比钻石还耐磨!我国科研团队研制出超耐磨的工具材料

金刚石(钻石)作为自然界最坚硬、最耐磨的物质,既是精密制造领域的“终极工具”,又是未来有望替代硅的“终极半导体”。然而,由于金刚石自身难以被加工的特性,其在高性能半导体材料的应用长期受限。近日,上海交通大学机械与动力工程学院沈彬教授团队取得重大突破——他们通过在金刚石表面原位制备石墨烯“装甲”,将金刚石的耐磨性能提升一倍以上,攻克了这一困扰国际学界多年的技术瓶颈。该成果有望为我国半导体产业的自主可控发展提供关键技术支持。

突破性数据:耐磨性翻倍,效率提升5倍

研究团队通过创新工艺,在金刚石磨粒表面成功“披覆”纳米级石墨烯保护层,使其磨损压力阈值从10 GPa跃升至20 GPa以上(相当于20万吨重物集中作用于1平方米面积),首次突破了传统金刚石磨粒的物理性能极限。这一突破使金刚石工具在加工同类材料时,原子级材料去除效率提升至传统方法的5倍,同时能够大幅降低半导体材料的表面/亚表面损伤。相关研究成果发表在机械制造领域国际顶级期刊《国际机床与制造》(International Journal of Machine Tools and Manufacture,影响因子14)。

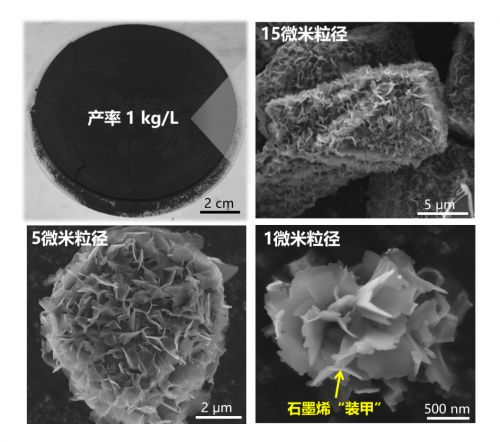

产业化前景:可实现千克级制备,已初步具备规模化生产能力

据团队核心成员林强博士介绍,该团队所研发的工艺方法可以在任意金刚石表面进行石墨烯“装甲”,且可以实现千克级、多种粒径规格的石墨烯“装甲”金刚石磨粒的制备。沈彬教授表示:“这项技术从实验室走向产业化的路径清晰,未来将重点推进与国内相关企业的合作。”目前该方法已初步具备规模化生产能力,未来有望为新一代金刚石、碳化硅半导体材料的高效精密制造提供创新性的技术方案,助力我国半导体制造自主可控的高质量发展。(供稿人:上海交通大学沈彬课题组 沈彬)

图1 石墨烯“装甲”金刚石磨粒示意图

图2 石墨烯“装甲”金刚石磨粒照片、不同粒径磨粒的电镜图像